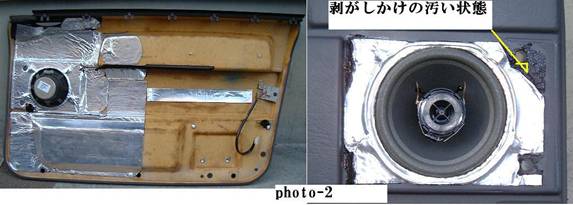

ćA ɦÉUāVü[āgé╠ō\éĶĢté»üiphoto-éQüjüFü@

ātāŹāōāgéréoé╠öĀ¢┬éĶé╔é┬éóé─é═éréoē¶éĶéÅdō_ōIé╔Ģ\ŚĀé╔ɦÉUāVü[āgéÆŻéĶĢté»é▄éĄéĮüié┐éÕé┴éŲī®é─éŁéĻé═ł½éóé┼éĘé¬üjüB

é▒éĻé═üAōÓæĢÆ╝Ģté»é╠ÅāÉ│éréoé╔é═é®é╚éĶé╠ē³æPī°ē╩é¬éĀéĶé▄éĄéĮüB

öĀ¢┬éĶé¬Å┴é”üA¢Šéńé®é╔ē╣é╔Æ„é▄éĶé¬Åoé─üA¢óÅłŚØé╠āŖāAéŲé═ē╣Ä┐ŹĘé═¢Šéńé®ü@é©ÄĶīyā`āģü[āōé┼é©Ŗ®é▀üB

ćB éréoé╠ŖĘæĢ

éPéUéāéŹāZāpāīü[āgéréoéāoābāvāŗā{ü[āhé╔ægé▐üBé▄éĖé▒é▒é┼ōSö┬Æ╝Ģté»é®ōÓÆŻéĶŗŁē╗é®é╔éąéŲéĄé½éĶöYé▐üB

éXéSéTé╠āhāAé═éÓéŲéÓéŲéréoÉĻŚpāzü[āŗé╚éŪ¢│éóé╠é┼ā{ü[āhé╠ī┼ÆĶüA¢¦Ģ┬ɽé¬āCā}āCā`é┼éĄé┴éŁéĶéóé½é╗éżé╔é╚éóüB

éĄé®éÓōÓÆŻéĶōÓĢöé┼ā{ü[āhéĹé▀éµéżéŲéĘéķéŲöŁ¢AāVü[āgéŖOéĄé─éÓōÓÆŻéĶĵéĶĢt黌pé╠āXāiābāvŹéé│é¬ā{āgāŗālābāN

éŲé╚éĶ¢±1éRéŹéŹé╠āNāŖāAāēāōāXé¬élé`éwüBé©é▄é»é╔éréoé╠ā}āOālābāgĢöé¬āhāAāzü[āŗé╠ōSö┬é╔éĀéĮéĶōSö┬ē┴ŹHéöé»éķ

é╔é═Ź┼ÆßéTéŹéŹé═āXāyü[āTü[é¬ĢKŚvüAé▒éĻé╔éréoĢ\¢╩é╠ī·é▌¢±éTéŹéŹéæ½éĘéŲōÓæĢéŲāhāAé╠Ŗįé╔éréoéĹé▀éķé╠é═Ģsē┬ö\

éŲé╚éķüBōÓÆŻéĶéÉžéĶö▓éóé─āoābātāŗī·é▌éēęé«éĄé®é╚éóé¬éPéUéāéŹé┼é═éréoÅŃē║é╔ō¢éĮéķĢöĢ¬é╠ōÓæĢāJābāgé╔Ś]ŚTé¬

¢│é│ē▀é¼é─āŖāXāNé¬æÕé½éóéŲö╗ÆfüBüiéPéRéāéŹé╚éńéżé▄éŁéóéŁöżéŠé¬üBüjü@ÅāÉ│éréoé═é╚é±éŲŃk¢¦é╚É▌īvé¬é│éĻé─éóéķ

é╠é®éŲē³é▀é─Ŗ┤ÉSüiphoto-éRüAéSüjüB

ćC ōÓæĢŗŁē╗āoābātāŗāvāīü[āgé╠É╗Źņ

élécéeö┬é┼éWéŹéŹī·é▌é╠āoābātāŗéÉ╗ŹņüAōÓæĢāpālāŗé╠éréoē¶éĶéĢ\ŚĀé®éńāTāōāhéĘéķé▒éŲé┼ōÓæĢī·é▌éŲ

ŹćéĒé╣éQéOéŹéŹī·é▌é╠āoābātāŗā{ü[āhéŲé╚éķüiphoto-éTüjüBéuÄįé╠ōÓÆŻéĶé═éÓéŲéÓéŲéréoéĵéĶĢté»éķłūé®

é®é╚éĶéĄé┴é®éĶÅoŚłé─éóéķüBé▒éĻé╔ɦÉUāVü[āgé╠ī°ē╩éÓéĀéĶé®é╚éĶéĖé┴éĄéĶéŲÅdŚ╩é¬æØéĘüBöŁ¢AāVü[āgé═

ŹæÄYé┼éµéŁī®é®é»éķāvāAé╚ārājü[āŗāVü[āgé┼é═é╚éŁÉ¼ī`Ģié┼éĄé┴é®éĶéŲéĄéĮī·é▌éÓéĀéĶüAōÓæĢÆ╝Ģté»éréo

é╠éµéóŗzē╣Ź▐éŲé╚éķüB

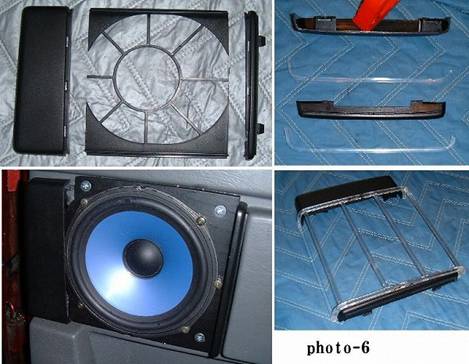

ćD

āXāsü[āJü[ālābāg

ÅāÉ│āJāoü[éē³æóéĘéķüBÉžŹĒÄ®ŚRüAŖ╚ÆPÉ┌ÆģüAæŽöMɽéĀéĶé╠āAāNāŖāŗæfŹ▐錜ŚpüB

éTéŹéŹŖpé╠¢_ü~éPéŹééR¢{éŲÉ┌ÆģŹ▄üBāAāCāŹāōéPéWéOüÄé┼Æ÷éµéŁōŅē╗üBātāīü[āĆéægé▌ÅŃé░éķüB

éŌé═éĶē┴ŹHé═¢žé╠Ģ¹é¬éŌéĶłšéóé®éÓüBāTāēāōālābāgéÆŻéĶÅoŚłÅŃé¬éĶüiphoto-éUüAéVüjüB

ćE āwābāhāåājābāgé╠ŖĘæĢ

éPécéhémāåājābāgŚpé╠ÅāÉ│āpālāŗüBÄ┐Ŗ┤é╠ŹééóāXā`ü[āŗÉ╗āpālāŗéæIæüBüiphoto-éWüjüB

āwābāhé╠ŖĘæĢé═ŖFé│é±éŌéńéĻé─éķé╠é┼é▒é▒é┼é═Å╚Ś¬üB